Este artigo tem o objetivo de apresentar e esclarecer a importância do acompanhamento de obra, ou seja, das vistorias durante o processo de instalação do equipamento de transporte vertical.

Compatibilização dos Projetos

Antes de iniciarmos o tema de obra/vistoria, é importante citarmos a importância da compatibilização dos projetos do cliente e do fabricante do equipamento. Para elaborarmos o projeto de instalação, coletamos informações do local se já executado ou do projeto do local. Mas se o local já está construído e existe o projeto do local, qual devo escolher?

É sempre importante considerar primeiro o que está construído. Isso, porque nem sempre o que foi construído, é exatamente o que está no projeto. Então, sempre questione o cliente se o local já está pronto ou se já foi iniciado – mesmo que tenha um projeto e o local esteja iniciado, é importante prever uma vistoria inicial coletando informações básicas para iniciar o projeto de instalação.

É importante citar que nesse primeiro momento, não levamos o projeto de instalação, pois o mesmo ainda não foi elaborado. Assim, podemos considerar que seja uma visita técnica e não uma vistoria.

O que é uma vistoria?

Vistoria é uma visita ao local onde o equipamento será instalado. Nessa visita são checados, através de um formulário, todos os itens necessários para a instalação. Esses itens são indicados no projeto de instalação, sendo imprescindíveis para que a instalação do equipamento seja possível.

Cada empresa pode elaborar seu formulário de vistoria conforme suas necessidades e particularidades de cada equipamento. O projeto de instalação é um excelente guia para iniciar a elaboração do formulário, pois nele constam todos os itens que o cliente deve deixar preparado para que o local fique apto a receber o equipamento.

Quando e quantas vistorias devem ser executadas?

É comum possuir três vistorias, uma inicial, uma no meio da obra e a última quando a obra estiver praticamente pronta – nessa, é onde é feita a liberação de instalação do equipamento.

Esse é um padrão, porém cada empresa deve analisar e verificar quantas vistorias são suficientes. É importante observar características do equipamento, prazo de entrega ou até vistorias adicionais por motivos diversos, como atrasos de obra – nesse caso, é importante que conste no contrato possíveis cobranças adicionais ao cliente devido a essas vistorias.

Quem pode executar a vistoria?

É muito importante que o responsável pela execução da vistoria seja alguém técnico que conheça o equipamento que será instalado e o projeto de instalação do mesmo. Há situações em que o vendedor, não sendo técnico, faz a vistoria e acaba passando informações incorretas ao cliente, que executa o local conforme essas orientações, surgindo erros e retrabalhos no futuro.

Outro ponto importante é que sempre seja o mesmo técnico a fazer todas as vistorias de um determinado cliente, pois é ele que sabe as informações que passou e os itens pendentes na última vistoria. Se realmente não for possível a ida do mesmo técnico, todas as informações da última vistoria devem ser passadas ao técnico atual. E lembre-se: o responsável pela execução da obra deve sempre acompanhar o vistoriador e sempre no final da vistoria, assinar e ficar com uma cópia do formulário.

Quais são as informações que devem ser verificadas na vistoria?

Em todas as vistorias é importante que o técnico leve um formulário de vistoria novo para a vistoria atual, as vistorias anteriores para referência e, imprescindivelmente, o projeto de instalação, pois nele constam as especificações e itens necessários.

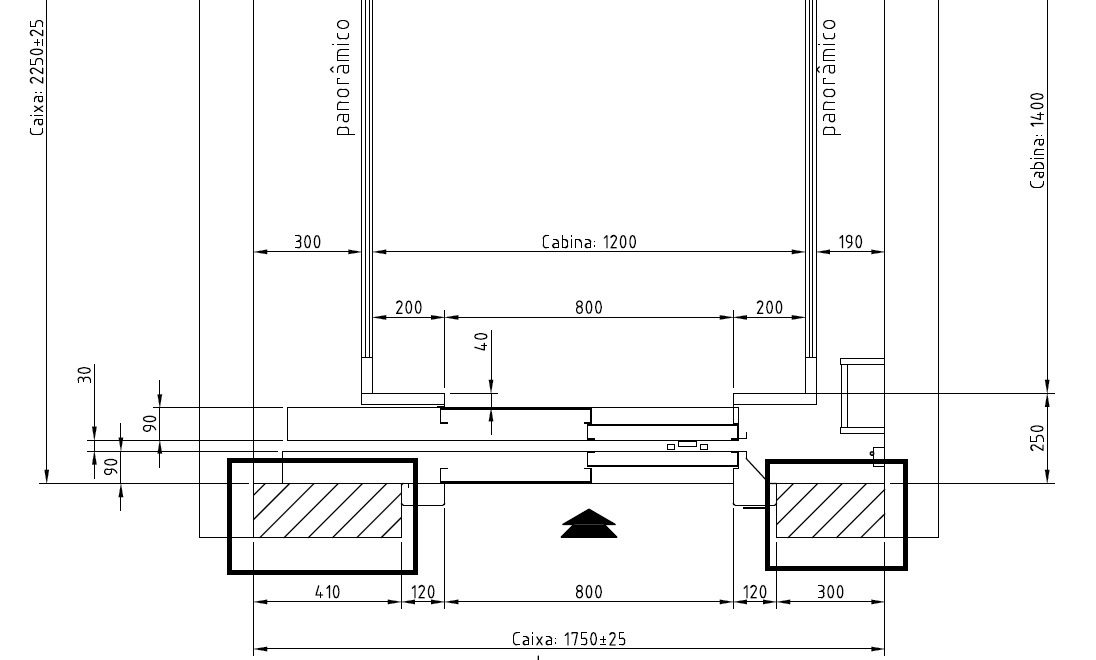

O formulário de vistoria deve conter desde informações básicas até especificas de cada equipamento para que seja verificado, como por exemplo: Dimensões de caixa de corrida estão de acordo com o projeto de instalação? Vigas para fixação das portas estão de acordo com o projeto de instalação? Local do quadro de força e sobra de fiação estão de acordo com o projeto de instalação? Estando de acordo, entende-se que o item esteja aceito; se não estiver, o cliente deve ser informado e orientado a executar.

Quais os problemas que inviabilizam a instalação do equipamento que podem ser identificados nas vistorias?

Além dos problemas básicos que podem ser encontrados nas vistorias, como alturas menores ou maiores, falta de vigas, dimensões insuficientes, etc, vou citar três que são comuns de serem identificados. São eles: caixa fora de prumo, elementos estruturais no fundo do poço ou na caixa e espalhetas executadas.

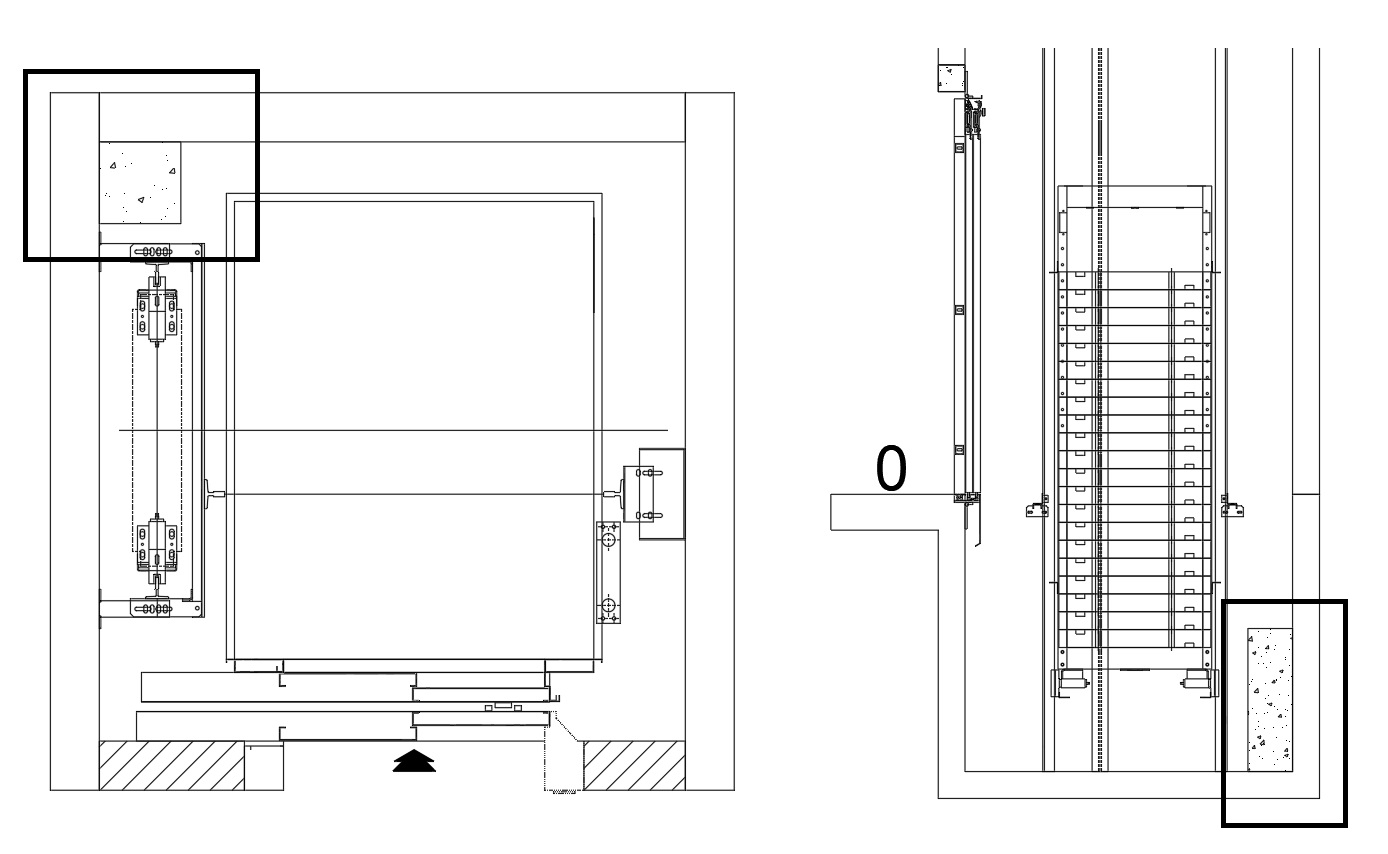

Caixa fora de prumo: Imagine uma caixa de corrida que tenha em seu projeto de instalação dimensões de 2000x2000mm. No momento da vistoria, as dimensões em cada pavimento são exatamente 2000x2000mm, porém, no momento da instalação, o equipamento não entra, o que aconteceu? Uma grande possibilidade é que a caixa esteja fora do prumo, mas o que é uma caixa fora de prumo?

Você possui duas caixas com a mesma dimensão, porém, quando sobrepostas elas estão deslocadas – assim, as dimensões úteis mínimas da caixa ficam menores ou maiores. Normalmente, não conseguimos ver essa diferença de prumo ou achamos que é pouco, porém, juntando todos os desvios, a dimensão final fica grande. Na figura abaixo, exemplifico essa situação.

No exemplo, ambas as caixas dos pavimentos “0” e “1” estão com 2000x2000mm, porém, ao sobrepor essas dimensões, identifica-se que as caixas estão deslocadas, ou seja, mais para o lado e mais para a frente.

Nesse caso, a caixa fica com dimensões mínimas de 1800x1800mm, ou seja, o equipamento deve ser fabricado considerando essas dimensões, mas o desvio de 200mm não irá afetar a instalação? Vai sim. Nesse caso, onde há os desvios, suportes especiais com dimensões diferentes devem ser fabricados e os pavimentos com os desvios devem ser informados aos projetistas para que os suportes sejam fabricados e haja a indicação dos pavimentos no projeto de instalação.

É importante também que exista um formulário de prumada, que deve ser entregue ao responsável por executar o local. Há situações em que o responsável consegue preencher as dimensões no formulário de prumada, em outras, o vistoriador deve auxiliá-lo.

Devemos ter sempre atenção nas prumadas das caixas, pois é um problema relativamente novo, não somente para as empresas fabricantes, como para os clientes. Isso é, porque nos últimos anos, a construção de grandes edifícios aumentou consideravelmente e assim, onde se instalava equipamentos para cinco, seis paradas, estão sendo instalados para 15, 20 paradas.

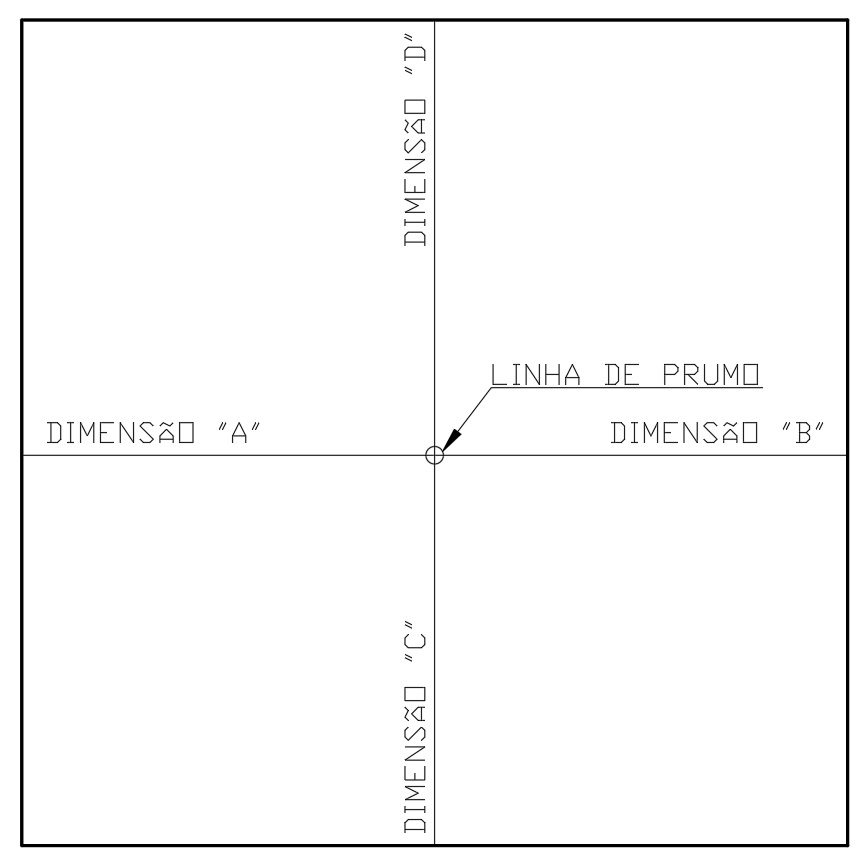

O exemplo acima é um tanto quanto exagerado, porém, em grandes edifícios com grande número de pavimentos, não é incomum esse tipo de desvio acontecer. No exemplo da figura abaixo, indico uma sugestão de informações que devem ser colocadas no formulário de prumada.

O construtor coloca uma linha de prumo no centro da caixa do teto até o fundo do poço, assim, em cada pavimento são coletadas as dimensões “A”, “B”, “C” e “D”. Com essas dimensões, além de ser possível fazer a sobreposição para ter as dimensões mínimas e máximas, é possível ver a variação que cada suporte deverá atender. Há situações um pouco mais complexas em que se utilizam quatro linhas de prumo.

Elementos estruturais no fundo do poço ou na caixa: Encontrar sapatas ou outros elementos estruturais no fundo do poço ou na extensão da caixa não é algo tão incomum. Isso acontece muitas vezes porque não houve a devida compatibilização entre os projetos do elevador e do local, trazendo assim, alguns problemas ou até a inviabilidade de instalação do equipamento.

Tendo em vista que em muitas situações o construtor se nega a retirar o avanço de dentro do poço por não haver folga no cálculo estrutural, é necessário coletar todas as dimensões e entregá-las á engenharia do fabricante, para que analise não só as interferências com os elementos do equipamento, como também se afeta algum item normativo, como espaço de refúgio.

Espalhetas executadas: As espalhetas, ou como também são conhecidas, “bonecas” são os fechamentos que são executados nas laterais das portas. Na maioria das empresas, é solicitado que esses fechamentos sejam feitos após a instalação do elevador, isso para que itens do elevador como piso, teto, entre outros, possam entrar com facilidade dentro da caixa e também que alinhamentos entre as portas dos pavimentos sejam feitos.

O problema é que em algumas situações, os fechamentos são executados sem que a instalação tenha sido iniciada – o que pode gerar necessidade de quebra por conta do cliente, gerando atrasos na instalação.

Outra situação é não só ter executado o fechamento, mas esse fechamento ser um pilar estrutural do prédio. Assim, a situação complica, pois é necessário coletar as informações e passar para a engenharia do fabricante – pois itens como espaço mínimo para a porta e tipo de instalação da porta como total ou parcial sobre o pavimento – em alguns casos, quando o espaço ou vão não é suficiente, é necessário alterar o modelo de porta ou até mesmo o vão livre de entrada.

Essas três situações devem ser criticamente analisadas e orientadas ao cliente, a fim de evitar retrabalhos, custos e atrasos tanto para a empresa, quanto para o cliente. É importante que os formulários de vistoria sejam constantemente revisados e os vistoriados treinados, para que as informações sejam corretamente passadas aos clientes.

SOBRE O AUTOR

Júlio César Santos é Tecnólogo em Gestão da Produção Industrial, Pós-graduado em Engenharia de Produção, Engenharia Civil com Ênfase em Sistemas Construtivos, Engenharia Elétrica com Ênfase em Instalações Industriais e possui MBA Em Gestão de Projetos. Possui 17 anos de experiência no ramo de transporte vertical, tendo experiência em vistorias técnicas, treinamentos técnicos a gerentes de unidades e instaladores, e elaboração de projetos. Atualmente, trabalha com projetos de instalação e fabricação para diversas empresas no Brasil, levando conhecimento e auxiliando as empresas a fornecerem projetos e equipamentos dentro dos requisitos normativos.

Instagram: @juliocesar_projetista.