Por Engº Paulo Roberto dos Santos

Que a implementação dos conceitos preconizados para Indústria 4.0 trazem muitos benefícios para qualquer empresa, é um fato. Porém, constantemente encontro executivos e empresários desapontados, por não encontrarem viabilidade em suas iniciativas de projetos para Indústria 4.0. Eu realmente não me surpreendo com isso, pois estou bastante familiarizado com a forma com que são analisados os projetos no Brasil.

O que geralmente observamos é uma análise superficial, e em alguns casos, uma análise de ROI – Retorno sobre investimento, que não expressam a dimensão real de custos e benefícios, fazendo com que seja muito mais difícil encontrar justificativas para investimentos em certas tecnologias da Indústria 4.0.

Fui buscar um artigo, elaborado por duas pesquisadores da Universidade de Zilina, na Slovakia, (Barbusova, Miroslava & Medvecká, Iveta & Gašo, Martin. (2019). Use of TCO Analysis in Industry 4.0. 10.24132/PI.2019.08948.010-017), que traz uma boa explicação sobre o tema.

Vamos primeiramente compreender o conceito de TCO – Total Cost of Ownership, ou em português Custo Total de Propriedade, é uma métrica de análise que tem como objetivo calcular os custos de vida e de aquisição de um produto, ativo ou sistema.

O TCO é uma ferramenta importante para apoiar a gestão estratégica de custos. É uma abordagem complexa que requer que a empresa compradora determine quais custos considera mais relevantes ou significativos na aquisição, posse, uso e posterior destinação de um bem ou serviço. Além do preço pago pelo item, o TCO pode incluir os custos incorridos com a colocação do pedido, pesquisa e qualificação de fornecedores, transporte, recebimento, inspeção, rejeição, armazenamento e descarte.

Um uso da análise de TCO é apoiar a seleção de fornecedores e a decisão de avaliação. As abordagens tradicionais incluem a seleção e retenção de um fornecedor com base apenas no preço, ou principalmente com base no preço, ou avaliação qualitativa do desempenho do fornecedor usando abordagens categóricas ou de matriz ponderada. O TCO é aplicável a praticamente todo tipo de compra e inclui os custos de compra associados a um fornecedor específico.

Ao decidir como automatizar, a decisão final de investimento geralmente é determinada pelo preço de compra ou pelo cálculo do retorno do investimento. No entanto, decisões baseadas exclusivamente nos custos de aquisição podem se mostrar financeiramente fracas para a empresa. Especialmente ao trabalhar com dispositivos eletrônicos ou mecânicos avançados, é mais importante comparar os custos do ciclo de vida de diferentes alternativas. Muitos custos, como operação, software, manutenção, custos de treinamento, geralmente se acumulam enquanto o dispositivo está funcionando.

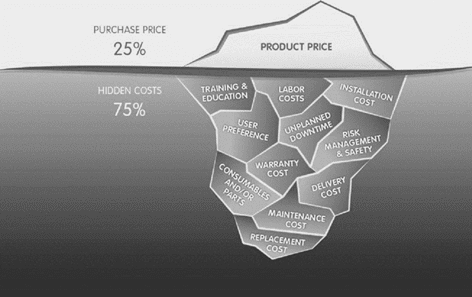

O princípio do TCO é encontrar todos os custos ocultos de compra de um produto, o preço do produto é de apenas 25,0% do custo total de uso do produto (Figura 1, extraída do artigo). Para cada produto, os custos ocultos são muito individuais e, portanto, o uso da análise de TCO é muito exigente. Ao contrário das técnicas tradicionais de redução de custos e redução de custos que se concentram em todas as áreas, a análise de TCO oferece suporte ao gerenciamento estratégico de custos, o que significa que todas as análises de TCO levam em consideração o impacto das decisões de compra nos custos da organização.

Usando TCO para selecionar equipamentos para a Indústria 4.0

Ao comprar um novo equipamento industrial, o preço reflete uma pequena parte de um grande todo. Algumas fontes dizem que o valor na etiqueta de preço representa menos de 10,0% do custo total gasto em um equipamento durante sua vida útil. Na verdade, prevê-se que os custos de energia, manutenção e taxas de reparo tenham pelo menos cinco vezes mais relevância do que o custo inicial. Mas poucos consideram esses fatores como parte do preço durante o processo de seleção.

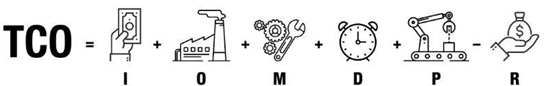

O TCO deve ser usado para avaliação completa, que é uma estimativa de todas as despesas coletivas associadas à compra e operação de uma peça do equipamento. Na Figura 2 é vista a fórmula do custo total de propriedade, onde:

I – Initial Cost ou, custo inicial – é o número que aparece na etiqueta de preço. Conforme afirmado anteriormente, isso é menos de 10% do TCO.

O – Operation ou, operação – é o custo para instalar o equipamento, testar o equipamento, treinar funcionários para operar o equipamento e o custo da energia para operar o equipamento. Se o equipamento for complicado de usar, o custo do treinamento aumentará.

M – Maintenance ou, manutenção – inclui o custo de reparos regulares, como limpeza, inspeção, lubrificação e ajuste do equipamento para garantir que esteja em perfeitas condições. Isso também inclui a manutenção reativa quando o equipamento quebra inesperadamente.

D – Downtime ou, tempo de inatividade – envolve os custos de mão de obra de funcionários cujo trabalho está atrasado, custos de mão de obra indireta de supervisores que tratam do problema, perda de produção e perda de clientes por incapacidade de atender às expectativas de tempo. Embora você possa incluir o tempo de inatividade junto com o custo de manutenção, geralmente é tão grande que justifica sua própria categoria.

P – Production ou, produção – dois equipamentos diferentes provavelmente terão níveis diferentes de saída, produzirão qualidades diferentes e terão implicações ambientais diferentes.

R – Remaining Value ou, valor remanescente – tem a ver com a longevidade do equipamento.

Figura 2 – Fórmula de propriedade do custo total [7]

Conclusão

Se a análise dos custos totais envolvidos na aquisição, uso, manutenção e descarte de um equipamento, forem realizados apropriadamente, será mais fácil a justificativa do investimento em tecnologias da Indústria 4.0.

Indústria 4.0 trata de um novo paradigma industrial, para o qual necessitamos ajustar nossa forma de pensar, e treinar nossas equipes para que tenham uma visão mais ampla das implicações de cada decisão.

SOBRE O AUTOR

Sócio Diretor da Zorfatec, consultoria em Inovação Tecnológica, Engenheiro Industrial Mecânico, MBA em Gestão e Engenharia do Produto pela Escola Politécnica da USP, Especialista em Industria 4.0. Durante mais de 25 anos atuou na Festo Brasil, sendo responsável por P&D e pela Estratégia de Produtos na Região Américas. Tem Especialização em Administração de Empresas, Gerenciamento do Desenvolvimento de Produtos, e Dinâmica Organizacional e Gestão de Pessoas pela Fundação Getúlio Vargas. Especialista em Gestão da Inovação, posicionamento estratégico da empresa para novas tendências como Industrial IoT e Indústria 4.0 (Manufatura Avançada). Com mais de 25 anos de experiência na Gestão de Projetos de Inovação, Engenharia e Automação. Mentor dos principais projetos de demonstradores de Indústria 4.0 apresentados na FEIMEC 2016, Expomafe 2017 e FISPAL 2017. Um dos pioneiros na introdução do tema Industria 4.0 no Brasil. Palestrante sobre temas de Inovação, Automação Industrial, Internet das Coisas (IoT) e Indústria 4.0. Apresentando os temas em congressos, seminários e eventos especializados no Brasil e América do Sul.